拉伸试验方法与标准

课程介绍

l 本课程将介绍一些常用试验方法与试验标准

概述

l 试验方法将按拉伸、压缩、弯曲、剪切、剥离、撕裂六种常见试验方法讲述;

l 拉伸

| l GB | l 剪切 |

l 压缩 | l ISO | l 剥离 |

l 弯曲 | l DIN | l 撕裂 |

试验方法和试验标准是分不开的,本教材不会分开来叙述,而将采用糅合的办法,使之相辅相成。

一、拉伸试验

l 图示:

1.1 注意事项

l 金属拉伸不可设定返车,硬质塑料拉伸不设返车,原则:返车不要由于没卸试样而顶坏夹具甚至传感器;用大变形时注意不要撞伤大变形。

l 金属拉伸如要求弹性模量或σP0.2时用引伸计,塑料或橡胶拉伸如延伸率大于25mm时用大变形。用大变形时试样变形越大结果越精确。

1.2 以‘GB228-87金属拉伸试验方法’为例

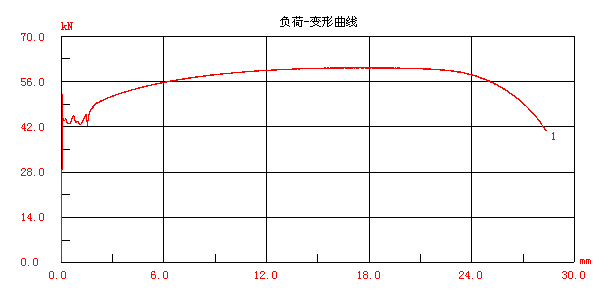

1.3 典型曲线

l 一般来说金属拉伸的特性曲线分四个部分:

1、弹性段

2、屈服断

3、加工硬化段

4、颈缩段

1.4 主要参数指标

l 规定非比例伸长应力(σp)

l 规定总伸长应力(σt)

l 规定残余伸长应力(σr)

l 屈服点(σs)

l 屈服点伸长率(δs)

l 抗拉强度(σb)

l 最大力下的伸长率

l 断后伸长率(δ)

l 断面收缩率(ψ)

规定非比例伸长应力(σP)

l 定义:试样标距部分的非比例伸长达到规定的原始标距百分比时的应力。表示此应力的符 号应附以脚注说明,例如σP0.05、σP0.2等分别表示规定非比例伸长率为0.05%、0.2%时的应力。通常规定非比例伸长率为0.2%。

l 测定方法:

1、图解法;

2、滞后环法;

规定总伸长应力(σt)

l 定义: 试样标距部分的总伸长(弹性伸长加塑性伸长)达到规定的原始标距百分比时的应力。表示此应力的符号应附以脚注说明,例如σt0.5表示规定总伸长率为0.5%时的应力。通常规定总伸长率为0.5%。

l 求法:

规定残余伸长应力(σr)

l 定义:试样卸除拉伸力后,其标距部分的残余伸长达到规定的原始标距百分比时的应力。表示此应力的符号应附以脚注说明,例如σr0.2表示规定残余伸长率为0.2%时的应力。

l 求法:

暂时未求。

屈服点(σs)

l 定义:

呈现屈服现象的金属材料,试样在试验过程中力不增加(保持恒定)仍能继续伸长时的应力。如力发生下降,应区分上、下屈服点。

1、上屈服点( σsu):

试样发生屈服而力首次下降前的最大应力。

2、下屈服点( σsl):

当不计初始瞬时效应时屈服阶段中的最小应力。

l 测定方法:

请注意三种不同的屈服现象,其上下屈服点的算法不的同之处。一般屈服点取下屈服点。

屈服点伸长率(δs)

l 定义:

试样从屈服开始至屈服阶段结束(加工硬化开始)之间标距地伸长与原始标距的百分比。

l 求法:

屈服阶段结束点的变形减去上屈服点的变形,或屈服阶段结束点的非比例变形。

抗拉强度(σb)

l 定义:试样拉断过程中最大力所对应的应力。

l 求法:

最大力÷原始横截面积

最大力下的伸长率

l 定义:试样拉到最大力时标距的伸长与原始标距的百分比。

l 求法:

应区分最大力下的总伸长率(δgt)和非比例伸长率(δg)。

断后伸长率(δ)

l 定义:

试样拉断后,标距的伸长与原始标距的百分比。

l 注意:

软件自动求得的断后伸长率是不准的。

断面收缩率(ψ)

l 定义:试样拉断后,缩颈处横截面积的最大缩减量与原始横截面积的百分比。

1.5 补充说明

l 弹性模量(E):弹性变形范围内应力与应变的比值。

l 泊松比(μ):轴向应力作用下,相应的横向应变与轴向应变之比的绝对值。弹性段范围内。

l 塑性应变比(γ值):将金属薄板试样单轴拉伸到产生均匀塑性变形时,试样标距内,宽度方向的真实应变与厚度方向大真实应变之比。 Γ=1/(ln(L1/L0)/(ln(b0/b1)-1)

l 应变硬化指数(η值):金属薄板材料真实应力-真实应变,在双对数坐标平面上关系曲线的斜率。

l 工程应力:拉伸试验过程中,任一时刻的负荷除以试样原始横截面积的商。

l 工程应变:拉伸试验过程中,任一时刻的原始标距增量与原始标距之比。

l 真实应力:拉伸试验过程中,任一时刻的负荷除以试样瞬时横截面积的商。

l 真实应变:拉伸试验过程中,任一时刻的试样标距与原始标距之比的自然对数。其值=ln(1+工程应变)

如果您想了解更多拉力试验机的参数及资料,可致电我公司销售服务热线0512-80816058 13656205810,我们将竭诚为您服务!!

当前位置:

当前位置: